Високопродуктивні методи осадження покриттів. Метод АІР

Призначення- напилювання нано- і мікрокристалічний металевих, метал-металоїдних і керамічних покриттів товщиною від 0,001 до 1 мм на лопатки турбін, деталі машин, різальний інструмент, сопла двигунів малої тяги.

Основні галузі застосування - реакторні матеріали, авіаційне й ракетне будування двигунів, нафтохімічне й нафтопереробне обладнання, машинобудування, медичний інструмент, автомобілебудування.

Базова промислова установка АІР-3

АІР-3 з дугового іонізацією |

АІР-ЗМ з ВЧ іонізацією парової фази |

Базова промислова установка АІР-3 містить електронно-променевий випарник з іонізатором, плазмове джерело іонів інертного газу й електродуговий випарник, аналогічний випарникам в установках типу Булат-6. У СРСР до 1990 р. було виготовлено 10 установок. Розміри камери: діаметр-1м., висота-0,75м.

Особливість і позитивна якість установок АІР

- застосування двох незалежних джерел металевої плазми;

- наявність потужного джерела газової плазми;

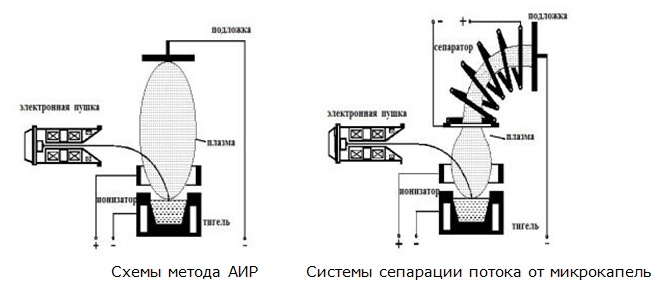

- можливість установки електронно-променевого модуля із сепарацією плазмового потоку;

- pеалізація високопродуктивних екологічно чистих технологій.

Технічні характеристики АІР-3

| Максимальна потужність споживання електроенергії, квт, не більше | 60 |

| Напруга живлення ( 3-х фазне), В | 380/220 |

| Електродугове джерело металевої плазми, шт | 1 |

| Джерело газової плазми, шт | 1 |

| Електронно-променевий випарник(30 квт), шт | 1 |

| Сепаратор плазми | 1 |

| Система відкачки: ▪ електродуговий насос (8000л/с) ▪ дифузійний насос (500л/с) ▪ форвакуумний насос (60л/с) |

1 2 3 |

| Витрата води, м3/год. | 4 |

| Робоча камера, мм Диаметр Висота |

1000 750 |

| Корисний об'єм камери, мм Діаметр Висота |

700 500 |

| Швидкість осадження на площину на відстані 0,5 м, мкм/год. | 70-200 |

| Навантаження на шпиндель підкладки, що допускається, кГс | 50 |

Нові технологічні процеси й обладнання для високошвидкісного нанесення іонно-плазмових покриттів методом атомно-іонного розпилення (АІР).

Метод атомно-іонного розпилення (метод АІР - оригінальна авторська назва творців методу) - це фізичний метод нанесення покриттів (товстих плівок) у вакуумі, шляхом електронно-променевого випару матеріалу, іонізації пари матеріалу, що випаровується, електродуговим потужнострумовим несамостійним розрядом (або ВЧ розрядом) і конденсації атомно-іонних потоків на підкладку (виріб, деталь).

Початок робіт зі створення та перших промислових застосувань методу, які ініціювалися одним з великих замовлень Міністерства середнього машинобудування СРСР (лютий 1978р.), торкались антикорозійного захисту уранових матеріалів.

У виконанні цих робіт брав участь один з наукових колективів Харківського фізико-технічного інституту (зараз ННЦ ХФТІ) під керівництвом заступника директора Зеленського В.Ф.. Учасниками розробок були: Картмазов Г.М., Павлов В.С., Білоус В.А., Сафонов В.Й., Слєпцов С.М., Расторгуєв В.П. і ін.

Метод єднає у собі переваги електронно-променевого й іонно-плазмового методів нанесення покриттів - високі продуктивність (швидкості нанесення покриттів досягають 0,1-1мкм/с) і ступінь іонізації потоків пари (10...70%).

Розроблено системи повного очищення плазми від мікрокрапель і нейтральних часток з високими показниками проходження плазми крізь сепаратор (до 50%). Матеріалами, що випарюються, можуть бути як метали, так і їхні сполуки у вигляді окислів, карбідів і ін.

Покриття у вигляді сполук можуть також формуватися при розпиленні тільки металів, якщо осадження здійснюється в середовищі того або іншого активного газу або суміші газів (аналогічно можливостям інших іонно-плазмових методів).

Спосіб іонізації дуговим розрядом обумовлює однозарядність і невелику початкову енергію іонів (5...7 еВ), що забезпечує формування практично моноенергетичного потоку електрично прискорених іонів. Ця обставина дозволила з успіхом провести чисельне математичне моделювання процесів осадження багатокомпонентних покриттів, створити фізичну модель іонного ущільнення наростаючих конденсатів, розробити фізичні основи ряду технологічних процесів. Цими дослідженнями внесений істотний внесок у формування одного з нових напрямків фізики твердого тіла - іонної металургії.

У рамках цього напрямку створені нові матеріали з унікальними властивостями, у т.ч. на базі розроблених нерівновагих діаграм стану систем метал – металоїд. Такі діаграми характеризуються наявністю метастабільних сполук, надпересичених твердих розчинів із граничною розчинністю, що перевищує рівноважні значення в 103...104 разів; структур аморфного й нанокристалічного типу при температурах конденсації до 900 К та ін.

Атомно-іонне розпилення дозволяє одержувати за короткий час (кілька годин) товсті іонно-плазмові покриття (1...2 мм) і самонесучі масивні вироби (методом нарощування шарів на підкладці) з особливими властивостями. Величина технологічного ефекту, що досягається, у таких покриттях і виробах часто перевищує 10-кратне збільшення експлуатаційних параметрів звичайних матеріалів.

Розробки захищені рядом авторських свідотств СРСР на винаходи й патентами, у т.ч.: .: Авт. свид. СССР. С 23 С 14/00. Способ нанесения покрытий в вакууме/ Белоус В.А., Картмазов Г.Н., Сафонов В.И. и др. Открытия. Изобретения. 1986. №40. Авт. свид. преобразовано в Патент Украины № 47545, 15.07.2002. Бюл. №7

Наші можливості

Tехнологічні, дослідницькі.

Можливі галузі промислового (практичного) застосування:

- випар кераміки, чистих металів і сплавів;

- відновлення зношених поверхонь;

- одержання тонкостінних самонесучих виробів;

- заміна гальванічних процесів;

- розмір виробу, що покривається, (циліндр) - діаметр 350 мм, довжина до 600 мм, максимальна швидкість осадження 0,1 - 1мм/год.

Співробітництво

- спільна розробка нових технологій і їхня наступна реалізація;

- організація спільних підприємств по створенню й випуску нових моделей установок АІР;

- укладання договорів на розробку технологічних процесів нанесення захисних покриттів на вироби складної геометричної форми (лопатки турбін, деталі машин, різальний інструмент, вузли пресів і ін.).